在金属表面处理工艺中,电镀层的质量直接关系到产品的外观、耐腐蚀性和使用寿命。然而,在实际生产过程中,电镀层颜色异常的问题时有发生,这不仅影响产品美观,还可能暗示着更深层次的工艺问题。本文将深入探讨电镀层颜色异常的可能原因,并给出相应的调整方向,帮助技术人员快速定位问题,优化生产流程。

一、电镀液成分失衡:颜色异常的根源之一

电镀液是电镀过程的核心介质,其成分比例直接影响镀层的形成与质量。当电镀液中的金属离子浓度过高或过低,添加剂比例失调,或是杂质积累过多时,都可能导致电镀层颜色出现偏差。例如,镍电镀液中若硫酸镍含量不足,可能导致镀层发暗;而铜电镀液中若氯离子过量,则可能引发镀层泛红。

调整方向:定期检测并调整电镀液成分,确保各组分处于最佳配比。采用高效过滤系统去除杂质,同时根据生产需求适时补充新液,维持电镀液的稳定性。

二、电流密度与电镀时间:细微差别,巨大影响

电流密度和电镀时间是控制电镀层厚度的关键因素,也是影响颜色的重要因素。电流密度过大,会导致镀层结晶粗糙,颜色偏深;反之,电流密度过小,则镀层薄且颜色浅淡。同样,电镀时间过长或过短,也会对镀层颜色产生显著影响。

调整方向:根据电镀材料的种类和所需镀层厚度,精确设定电流密度和电镀时间。通过实验确定最佳参数范围,并在生产过程中严格控制,避免波动。

三、基材表面状态:不容忽视的基础环节

基材表面的清洁度、粗糙度以及预处理质量,都会直接影响电镀层的附着力和颜色均匀性。若基材表面存在油污、氧化皮或未彻底清洗的残留物,将导致电镀层结合不牢,甚至出现色斑。

调整方向:加强基材表面的预处理工作,包括除油、酸洗、活化等步骤,确保基材表面干净、平整。对于特殊材质,还需考虑其特有的表面处理要求,以提高电镀层的覆盖效果。

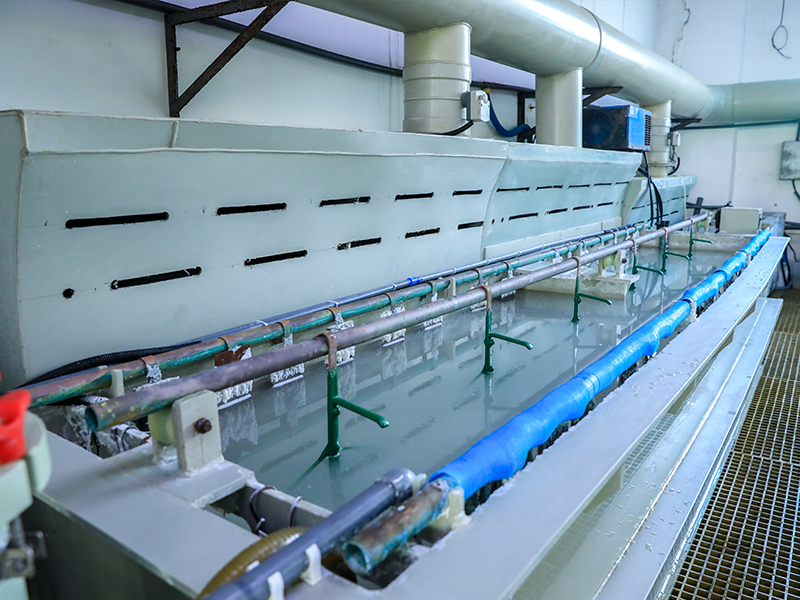

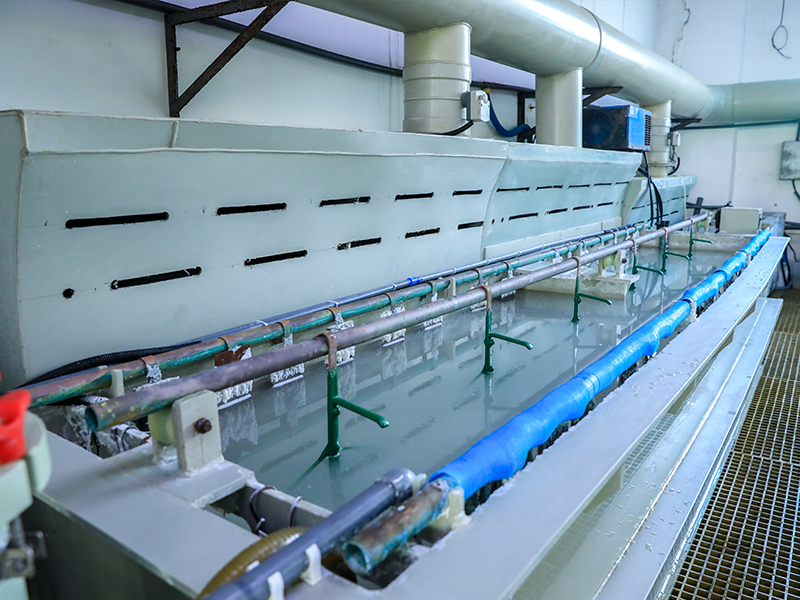

四、电镀环境与设备状态:外部因素的潜在干扰

电镀过程中的环境温度、湿度以及电镀槽、电源等设备的运行状态,也可能对电镀层颜色产生影响。高温高湿环境可能加速电镀液的分解,导致颜色变化;而设备老化或故障,如电源不稳定、阳极溶解不均等,也会间接影响镀层质量。

调整方向:保持电镀车间的良好通风和温湿度控制,减少外界因素对电镀过程的影响。定期检查和维护电镀设备,确保其处于最佳工作状态,及时发现并解决潜在问题。

五、总结与展望

电镀层颜色异常是一个复杂而多维的问题,涉及电镀液成分、电流参数、基材状态以及电镀环境等多个方面。要有效解决这一问题,需要技术人员具备深厚的专业知识,能够综合分析各种因素,制定针对性的解决方案。未来,随着电镀技术的不断进步和智能化水平的提高,我们有理由相信,电镀层颜色异常的问题将得到更加精准和高效的解决,为金属表面处理行业带来更高的生产效率和产品质量。