电镀行业里,电镀液的温度控制是确保镀层质量稳定的关键因素之一。本文将深入探讨电镀液温度波动如何影响镀层的质量,以及为何维持适宜的电镀液温度至关重要。通过理解这些原理,企业可以采取有效措施优化生产过程,提升产品竞争力。

一、电镀液温度的重要性

电镀过程涉及将金属离子从电解液中沉积到基材表面形成镀层。这一过程的效率和最终镀层的质量受多种因素影响,其中电镀液的温度起着决定性作用。适宜的电镀液温度能促进离子迁移速率,保证电流效率,从而获得均匀致密的镀层。反之,不恰当的温度则可能导致一系列质量问题。

二、电镀液温度波动的影响分析

1. 微观结构变化:当电镀液温度发生波动时,首先受影响的是镀层的微观结构。温度升高会加速离子运动速度,导致晶粒生长过快,可能形成粗糙或多孔的表面;而温度过低则会使沉积速度减慢,影响镀层的连续性和光滑度。因此,保持电镀液温度的稳定性对于获得细腻均匀的镀层结构至关重要。

2. 化学成分偏差:不同的电镀配方对温度有特定的要求以达到最佳效果。温度偏离理想范围会导致某些添加剂分解或活性降低,进而改变电镀液的化学组成,影响镀层的合金比例和性能。例如,在装饰性镀铬中,温度过高可能引起氢氧化铬沉淀,降低镀层的光泽度和耐腐蚀性。

3. 应力与附着力问题:快速的温度变化还可能在镀层内部产生热应力,增加裂纹的风险。此外,不稳定的电镀条件会影响镀层与基体之间的结合强度,长期下来可能导致镀层剥落,缩短产品使用寿命。

4. 生产效率与成本考量:频繁调整设备以适应电镀液温度的变化不仅耗时费力,还会增加能源消耗和维护成本。稳定的工艺参数有助于提高生产效率,减少废品率,从而降低整体生产成本。

三、应对策略与解决方案

为了减轻电镀液温度波动带来的负面影响,企业可采取以下几种策略:

精确控温系统:引入先进的温控技术和设备,如PID控制器,实现电镀槽内温度的高度精准调控。定期校准仪器,确保测量数据的准确性。

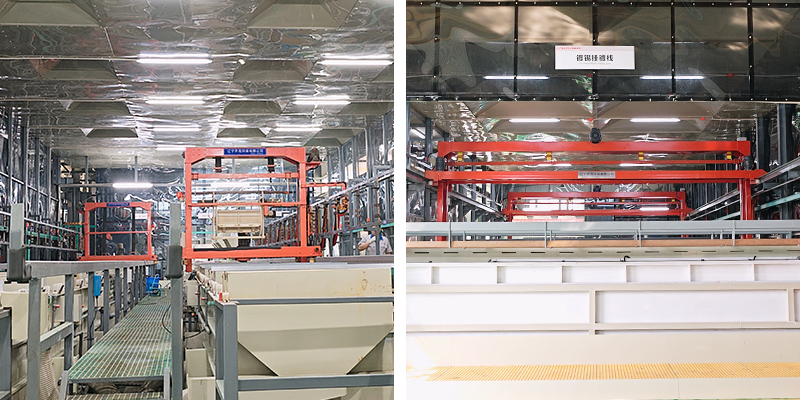

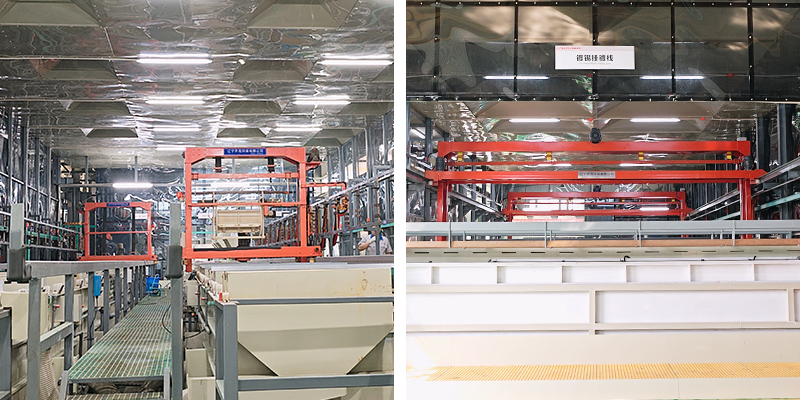

环境适应性设计:考虑到季节变换等因素引起的外界温度差异,设计具有良好隔热保温性能的电镀生产线,必要时配备加热或冷却装置以维持恒定的工作温度。

实时监测与反馈机制:建立完善的在线监控系统,持续跟踪电镀液的实际温度并与预设值对比,一旦发现异常立即启动调节程序,避免长时间偏离设定点。

员工培训与意识提升:加强对操作人员的专业技能培训,使其充分认识到电镀液温度管理的重要性,培养良好的作业习惯,鼓励主动报告任何可能影响温度稳定性的因素。

总之,电镀液温度的微小变动都可能显著影响到最终产品的质量和企业的经济效益。通过实施上述建议并不断探索创新的技术手段来优化生产流程中的各个环节,我们可以有效地控制甚至消除由温度波动引起的各种不利后果,推动整个行业的健康发展。