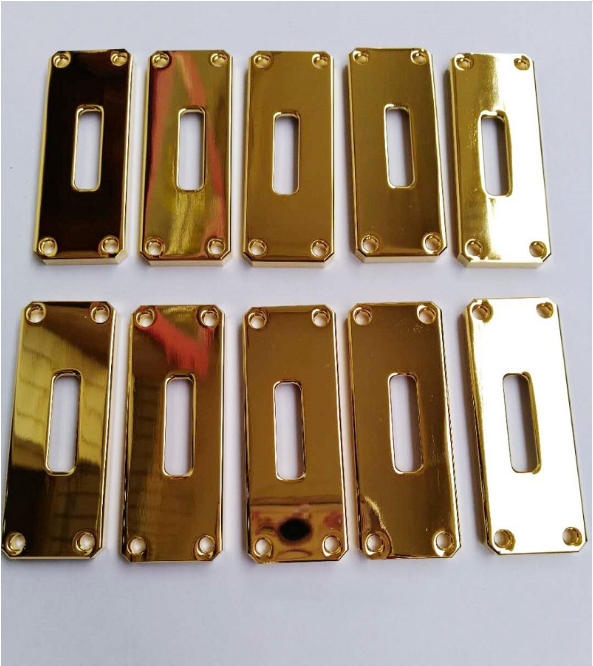

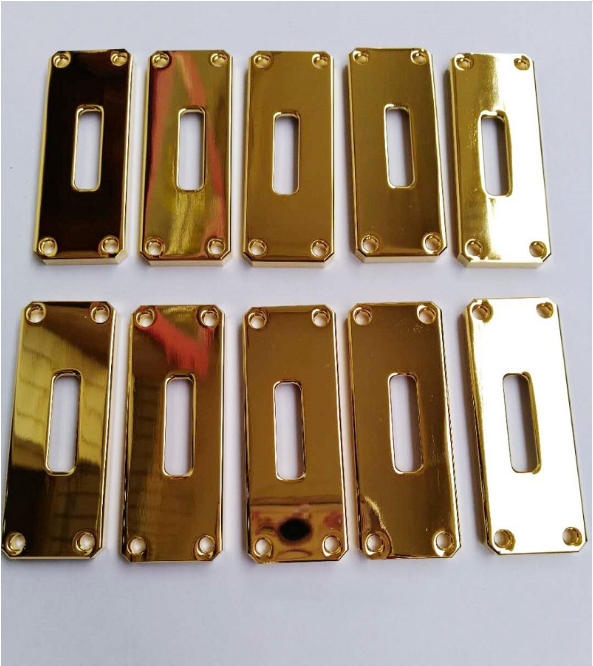

在现代工业生产中,镀金加工被广泛应用于各个领域,如电子、珠宝、装饰等。然而,有时会出现

镀金加工后镀层结合力不足的问题,这不仅影响产品的外观质量,还可能降低产品的性能和使用寿命。那么,导致镀金加工后镀层结合力不足的原因有哪些呢?又该如何改善呢?本文将为您详细解答。

一、镀金加工后镀层结合力不足的原因

基材表面处理不当

基材表面的清洁度不够是导致镀层结合力不足的常见原因之一。如果基材表面存在油污、灰尘、氧化物等杂质,会影响镀层与基材的结合。例如,在金属镀金加工中,若基材表面有油污残留,镀层就难以牢固附着在其上。

基材表面的粗糙度不合适也会影响镀层结合力。过于光滑的表面可能导致镀层附着不牢,而过于粗糙的表面则可能使镀层无法均匀覆盖。

电镀液成分不合理

电镀液中的金属离子浓度过高或过低都可能影响镀层结合力。当金属离子浓度过高时,可能会导致镀层结晶粗大,从而降低结合力;而浓度过低则可能使镀层生长缓慢,甚至出现疏松现象。

电镀液中的添加剂种类和用量也会对镀层结合力产生影响。某些添加剂可能会改变镀层的晶体结构和性能,进而影响其与基材的结合。

电镀工艺参数控制不佳

电流密度过大或过小都不利于镀层结合力的形成。过大的电流密度会导致镀层生长过快,产生应力集中,从而使结合力下降;而过小的电流密度则会使镀层生长缓慢,可能出现孔隙等缺陷。

电镀温度和时间的控制也很重要。温度过高或时间过长可能导致镀层结构发生变化,降低结合力;反之,温度过低或时间过短则可能使镀层不完整。

后续处理不当

镀金加工后的清洗不彻底,残留的电镀液或其他化学物质可能会腐蚀镀层,降低结合力。

热处理过程中的温度和时间控制不当,也可能会对镀层结合力造成不利影响。

二、镀金加工后镀层结合力不足的改善方法

优化基材表面处理

提高基材表面的清洁度,采用合适的清洗剂和方法去除油污、灰尘和氧化物等杂质。例如,可以使用有机溶剂清洗油污,用酸洗或碱洗去除氧化物。

根据需要调整基材表面的粗糙度,通过喷砂、打磨等方式增加表面的粗糙度,以提高镀层的附着力。但要注意控制粗糙度的大小,避免过度粗糙。

合理调整电镀液成分

严格控制电镀液中金属离子的浓度,定期进行检测和调整,确保其在合适的范围内。

选择合适的添加剂,并根据实验结果确定其最佳用量。添加剂的使用可以改善镀层的结晶结构和性能,提高结合力。

精确控制电镀工艺参数

根据不同的基材和电镀要求,合理选择电流密度、电镀温度和时间等参数。可以通过实验和小批量生产来确定最佳的工艺参数组合。

加强对电镀过程的监控,及时调整参数,确保电镀过程的稳定性和一致性。

加强后续处理

镀金加工后要进行彻底的清洗,去除残留的电镀液和其他化学物质。可以采用多次清洗、超声波清洗等方法,提高清洗效果。

对于需要进行热处理的产品,要严格控制热处理的温度和时间,避免对镀层结合力造成不良影响。

总之,镀金加工后镀层结合力不足是一个需要重视的问题。通过分析其产生的原因,并采取相应的改善方法,可以有效提高镀层结合力,保证产品质量。在实际生产中,要不断总结经验,优化工艺,以满足客户对高品质镀金产品的需求。